Dit is een beknopte uitleg voor engineers die een kunststof spuitgiet product willen ontwikkelen. Benodigd niveau: basiskennis productontwikkeling.

De beschrijving in dit artikel is van toepassing op de ontwikkeling van de meeste kunststof spuitgiet onderdelen. Natuurlijk zijn er uitzonderingen, maar wijk alleen van de standaard af als je voldoende kennis hebt.

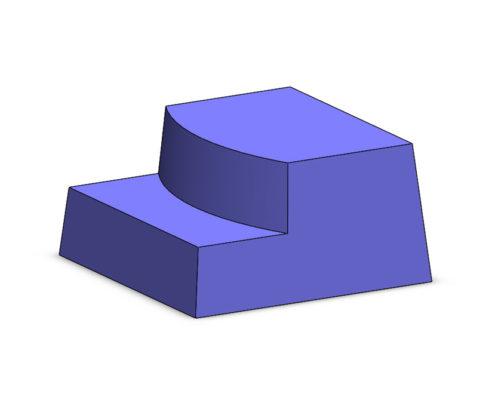

Hoofdvorm

Begin altijd met het tekenen van de hoofdvorm in een onderdeel, deze definieert de buitenkant van het product. De hoofdvorm kan worden uitgehold en daarna kunnen evt ribben en andere detaillering worden toegevoegd.

Houdt rekening met de volgende punten bij het aanmaken van de hoofdvorm:

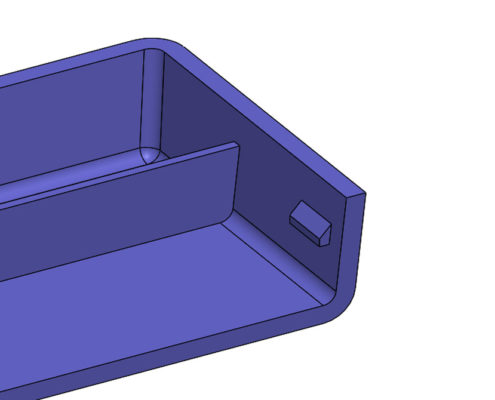

Maak een bakje

Teken de hoofdvorm altijd met de intentie om een bakje te maken. Bouw het onderdeel massief op en bereid het onderdeel voor om later uit te hollen (bijv. met de shell functie). Op deze manier wordt een optimale stijfheid van de vorm benut.

Afwerking

Bepaal op dit moment welke afwerking het product moet hebben (textuur, hoogglans), want dit is bepalend voor de nodige lossing. Vraag aan een specialist welke lossing nodig is.

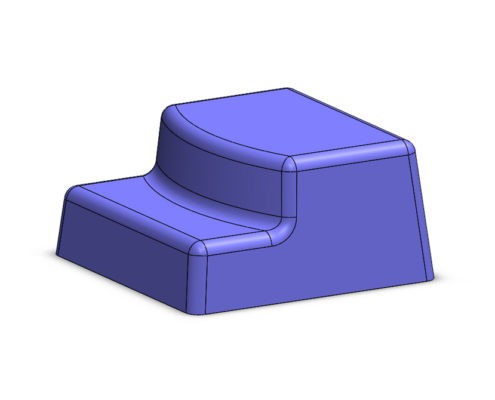

Lossing

De hoofdvorm moet in de eerste features al worden voorzien van lossing. In deze fase is het aanbrengen van lossing eenvoudig. Lossing mag nooit naar 0 graden toe lopen, dit geeft krassen op het product. De lossing op de hoofdvorm mag altijd flink zijn, het is belangrijk dat het product niet in de matrijs blijft kleven aan de buitenkant van het bakje (aanspuitzijde). Het product moet altijd aan de andere zijde (uitstootzijde) blijven plakken. Vaak wordt gekozen om in ieder geval > 2 graden lossing aan te brengen.

Basis met vlakke deelnaad

Radii toevoegen

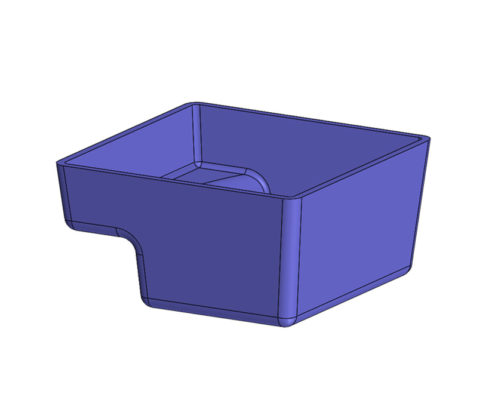

Uithollen

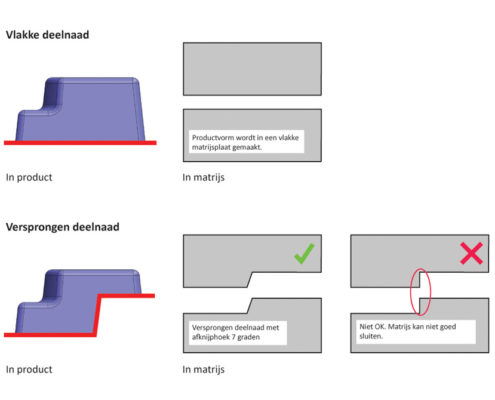

Deellijn

Bepaal hoe de deellijn loopt. Dit is de lijn waar de twee matrijshelften op elkaar sluiten. De meest eenvoudige deelnaad is vlak, dit wordt gemaakt met twee vlakke matrijsplaten. Als de deelnaad niet vlak kan zijn, dan zal deze moeten verspringen. In dat geval moet de afknijphoek minimaal 7 graden zijn. Bij een kleinere afknijphoek kunnen de matrijshelften niet goed op elkaar afknijpen.

Positie aanspuiting

Bepaal waar de aanspuiting mag komen. Je wilt niet achteraf erachter komen dat er geen enkele positie geschikt is voor de aanspuiting. Dit hoeft geen exacte studie te zijn, maar houdt er wel rekening mee. Zie kader voor verschillende opties van de aanspuiting.

Wanddikte

De laatste stap in het tekenen van de hoofdvorm: het uithollen van de vorm (shell functie). Nu moet ook de wanddikte moet worden bepaald. Zorg er voor dat de wanddikte in de hoofdvorm constant is. Verstoringen in de wanddikte hebben invloed op de kwaliteit van het onderdeel. (voor meer informatie over bepaling van de wanddikte, lees dan het kader)

Voordat de matrijs wordt aangemaakt, blijkt regelmatig uit analyse van de matrijsmaker dat geometrie nog moeten worden aangepast. Zorg er als ontwerper voor dat het onderdeel zo is opgebouwd dat deze eenvoudig aan te passen is. Als bijvoorbeeld lossingen en wanddiktes niet eenvoudig aan te passen zijn, dan is het ontwerp niet goed opgebouwd. Voorkom vertraging bij oplevering voor productie en zorg dat de basis hoofdvorm netjes is.

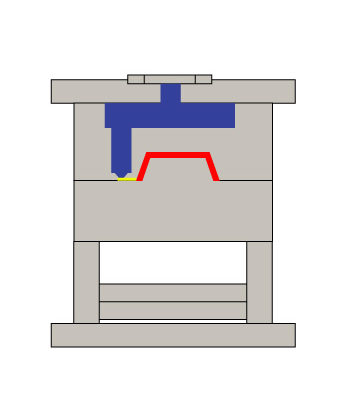

Verschil matrijsopbouw met versprongen deelnaad

Welke factoren hebben invloed op de wanddikte?

– De meest voor de hand liggende factor in bepaling van de wanddikte is de toepassing; hoe sterk of stijf moet het onderdeel zijn?

– De optimale wanddikte voor verwerking verschilt per gekozen materiaal. Materialen met een hoge viscositeit (bijvoorbeeld polypropeen) kunnen met een relatief dunnere wand worden verwerkt dan materialen met een lage viscositeit (bijvoorbeeld polycarbonaat).

– De lengte van de vloeiweg. Dit is de afstand wat kunststof moet afleggen tussen het aanspuitpunt en het einde van de vloeiweg. Ook hier geldt: een materiaal met hoge viscositeit zal een langere vloeiweg kunnen hebben dan een materiaal met lage viscositeit.

– Onderdelen met dikke wanden moeten langer worden gekoeld. Wat effect heeft op de kostprijs van een product. Dit prijseffect is voornamelijk van belang bij grote serie productie, boven de 10.000 stuks loont het meer om hier op te besparen.

– Wat de optimale verhouding wanddikte/vloeiweg is, is afhankelijk van de viscositeit van het materiaal, de lengte van de vloeiweg en de positie(s) van de aanspuiting.

– Als je een product ontwerpt met relatief dunne wanddikte: houdt er rekening mee dat de wanddikte vóór matrijsaanmaak wellicht nog net moet worden aangepast om tot een goed reproduceerbaar product te komen.

– Voorkom verschil in wanddikten. Een product die veel wanddikte overgangen heeft is een product die niet goed ge-engineered is.

Het mag duidelijk zijn dat zowel het ontwerp, het materiaal en de wanddikte veel invloed hebben op het uiteindelijke product. Bij twijfel adviseren wij om wanddikte en materiaalkeuze altijd af te stemmen met een specialist.

Detaillering

Begin pas met het aanbrengen van de detaillering op het moment dat de hoofdvorm definitief is.

Interfaces

Bepaal nu waar de interfaces in een product moeten komen. Dit zijn de ribben, gaten, schroefbussen, etc. die de functionaliteit van het product vormen. Als deze niet in de eerder gemaakte hoofdvorm passen, dan kan de hoofdvorm nu nog eenvoudig worden aangepast.

Teken de interfaces eerst in een eenvoudige basisvormen en zonder lossing. Op deze manier kun je zien of alle functionaliteit in het onderdeel past.

Eerst grof uitwerken, dan pas details

Pas als de positie van alle interfaces in het onderdeel én andere onderdelen die met dit onderdeel te maken hebben zijn bepaald, dan kunnen de interfaces gedetailleerder worden uitgewerkt. Bouw de detaillering in fases op; werk niet één interface heel gedetailleerd uit, maar werk alle details elke keer een klein stukje uit zodat er een gelijkmatige opbouw komt.

Ribben

Ribben worden volledig door de uitstootzijde van het product gevormd. Breng hier in eerste instantie nog geen lossing op aan. Dit kan het beste nadat alle detaillering is aangebracht. Lossing op de ribben mag een stuk minder zijn dan op de hoofdvorm, houdt als vuistregel 0,5 graden aan. Het is de bedoeling dat het product aan de uitstootzijde blijft plakken, om na het openlopen van de matrijs te worden uitgestoten.

Radii

Breng als laatste feature de radii aan in het product. Gebruik als minimale radius een R0,5 mm.

Detaillering van ribben en ondersnijding

Aanspuiting

De aanspuiting komt altijd vanaf de aanspuitzijde van de matrijs, dit is ook meestal de zichtzijde van een product. Gezien de aanspuiting bij voorkeur niet midden op het zichtvlak komt, is het goed om tijdens productontwikkeling al na te denken over wat wel en niet mogelijk is. Als een productontwikkelaar pas bij oplevering van het ontwerp nadenkt over de positie van de aanspuiting, dan is het vaak te laat. Het bepalen van de aanspuitpositie hoort bij het integraal ontwikkelen van een product.

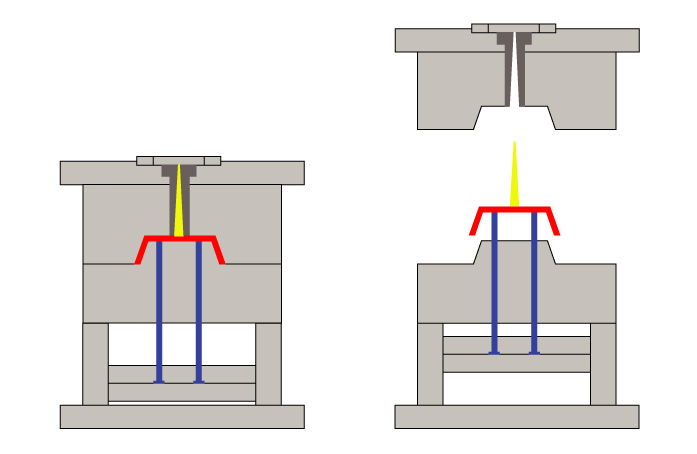

Koude aanspuitingen

Dit is de meest conventionele manier van aanspuiten. Indien een product koud wordt aangespoten, dan zal de investering in de matrijs lager zijn dan bijvoorbeeld bij een hotrunner. De productprijs kan wel wat hoger uitvallen doordat er kunststof verloren gaat door de koude tak en runner.

Veel gebruikte “koude” aanspuitingen:

– Rechtstreeks op product: Na ontvormen blijft een tak op het product achter die nog moet worden afgeknipt. Er is wel een nabewerking nodig om de tak te verwijderen, het punt van aanspuiten is relatief groot en blijft goed zichtbaar.

– Edge gate (via de runner), nabewerking nodig

– Duikbootje (via de runner), geen nabewerking nodig

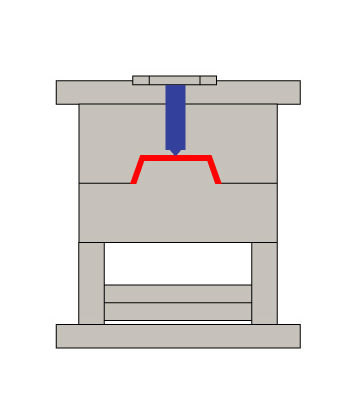

Aanspuiting met runner en duikboot

Aanspuiting met koude tak rechtstreeks op product

Aanspuiting met koude tak naast product. In dit geval is een duikboot of edge gate mogenlijk.

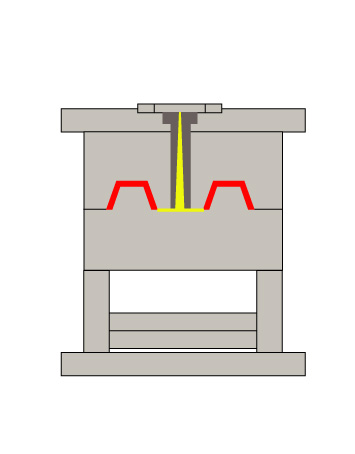

Verwarmde aanspuiting (hotrunner)

Met een hotrunner kan geproduceerd worden zonder runner of tak, bij grote series bespaart dit in de kosten. Een hotrunner is een matrijscomponent wat het het kunststof vloeibaar houdt tot vlak bij het product. Het productieproces met hotrunner is over het algemeen stabieler dan zonder hotrunner, het kunststof wordt immers langer vloeibaar gehouden.

Mogelijk gebruik van een hotrunner:

– Rechtsteeks op product aanspuiten zonder nabewerking. Er wordt geen afval geproduceerd, dus bij grotere series win je in efficiëntie.

– Een hotrunner manifold wordt gebruikt in de volgende gevallen:

– Er moet op meerdere posities rechtstreeks op het product worden aangespoten.

– Een meervoudige matrijs rechtstreeks op het product aanspuiten.

– Aanspuiting verleggen via hotrunner manifold. De aanspuiting komt normaal gesproken altijd in het midden van de matrijs binnen. Als je toch aan de zijkant wilt aanspuiten moet de aanspuiting worden verlegd met een hotrunner manifold. Dit kan rechtstreeks op het product, maar ook op een runner.

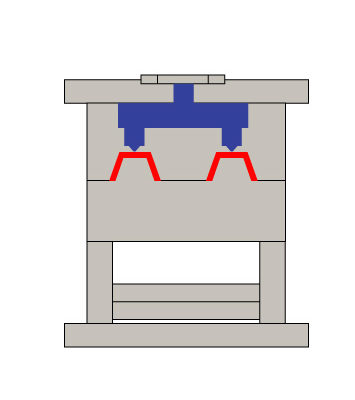

Enkelvoudige hotrunner op product

Meervoudige hotrunner op product

Hotrunner naast product op runner (geen aanspuiting op zichtdeel)

Uitstoten

Het uitstootpakket zorgt er voor dat een onderdeel van de kernzijde af wordt geduwd.

Een onderdeel die met voldoende lossing en een beperkt aantal ribben is opgebouwd, kan met een eenvoudig worden ontvormd. Dit is gunstig voor de reproduceerbaarheid.

Relatief hoge producten met weinig lossing zullen meer moeite kosten om uit te stoten. Dit kan gevolgen hebben voor de reproduceerbaarheid en daar mee de kwaliteit van het product.

Er zijn meerdere manieren om het product uit te stoten. Onderstaand worden enkele veelgebruikte methodes uitgelicht:

Ronde uitstootpennen

Ideaal gezien wordt een matrijs met ronde uitsttootpennen opgebouwd. Dit is het eenvoudigste te maken en te onderhouden.

Bladuitstoters

Dit zijn rechthoekige uitstootpennen welke bijv. op ribben geplaatst kunnen worden. Dit kan nodig zijn in het geval dat hoge ribben moeilijk uit de matrijs los komen. Bladuitstoters zijn relatief kwetsbaar, probeer dit te voorkomen indien mogelijk.

Hulsuitstoters

Worden gebruikt voor uitstoten van ronde ribben (schroeftonnen).

Uitstootblokken

Indien er meer oppervlak nodig is om uit te stoten kunnen ook blokken worden gebruikt. Doorgaans worden deze op de deelnaad geplaatst

Afstroopplaat

In bepaalde gevallen is het niet mogelijk om met alleen uitstootpennen te werken, Bijvoorbeeld bij een hoog product met te weinig bodemoppervlak. Of bij een transparant product, je wilt immers geen uitstootpennen je zichtbare gedeelte. Een afstroopplaat kan dan uitkomst bieden. De afstroopplaat duwt een product op de volledige buitenrand van de kern af. Bij een afstroopplaat moet de matrijsdeling (deelnaad) in de basis vlak zijn, overleg bij afwijking met de matrijsmaker. Een afstroopplaat is een complexere (duurdere) oplossing dan standaard uitstoot pennen.

De aftekeningen van uitstoters zullen aan de binnenkant (kernzijde) van het product zichtbaar zijn.

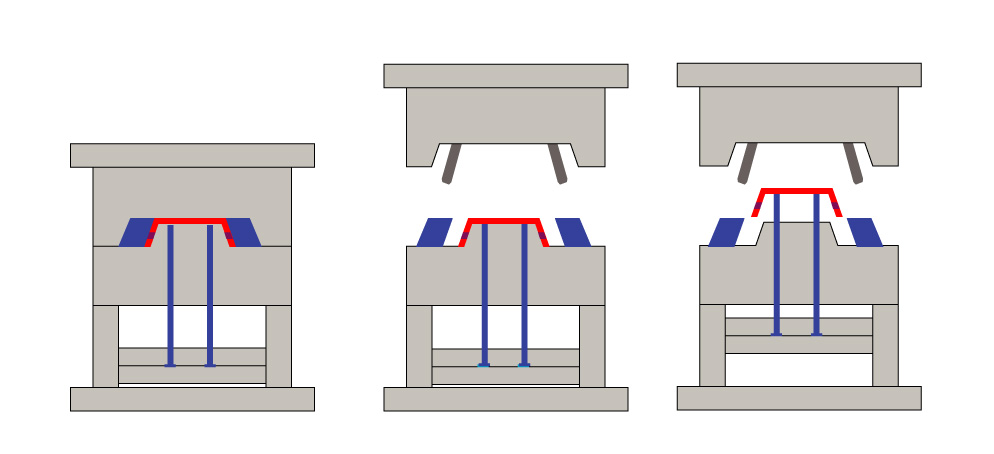

Uitstoot mechanisme met pennen

Sinkmarks

Hoeveel sinkmarks te zien zijn, zal in eerste plaats afhangen van het ontwerp en de materiaalkeuze. Een vuistregel om sinkmarks onder ribben te verminderen: maak ribben maximaal 2/3 dikte van de hoofdwand. Let wel; er is geen garantie dat ribben geen sinkmarks geven. Gebruik ribben alleen als dit echt nodig is en houdt ze zo dun en laag als mogelijk.

Ook zal het ene materiaal meer sinkmarks geven dan een ander materiaal, dit heeft te maken met de krimp van het materiaal. Een voorbeeld: PP (1,5% krimp) geeft meer sinkmarks dan een ABS (0,5% krimp).

In de laatste plaats is het spuitgietproces bepalend voor eventuele sinkmarks. Een spuitgieter kan in parameters sturen zodat sinkmarks minder zichtbaar zijn (bijv. langer koelen), maar dit kan alleen binnen een bepaalde bandbreedte. Uiteindelijk is de kwaliteit van een product in de vooral afhankelijk van hoe het ontworpen is. Daarna pas van de matrijs en het spuitgiet proces.

Ondersnijdingen

De twee meest gebruikte constructies om ondersnijdingen mee te vormen zijn schuiven en lifters:

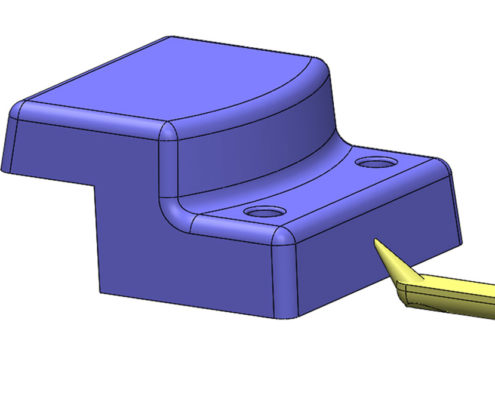

Schuiven

Met een schuif kan een ondersnijding worden gevormd aan de buitenzijde van een product. Dit is een bewegend blokje die van het product weg beweegt bij het openlopen van de matrijs.

Een normale schuif ligt op de deellijn en zal een aftekening (deelnaad) in de vorm van de schuif op het product achter laten. De geometrie die door de schuif wordt gemaakt moet altijd een lossing hebben in de richting waarin de matrijs beweegt.

Een schuif kan relatief klein zijn (bijv. voor het vormen van een gat), maar kan ook zo groot zijn als het hele product (bijv. voor het vormen van een halve buitenvorm).

Er zijn ook andere constructies mogelijk om een schuif te maken. Als je hier zelf geen kennis van hebt, overleg dan eerst met een specialist.

Schuifconstructie

Lifters

Een lifter is een constructie waar ondersnijdingen aan de kernzijde mee kunnen worden gemaakt. Omdat een lifter meestal aan de binnenzijde van het product zit, zijn de mogelijkheden beperkter dan bij een schuif.

Een lifter is een scheenpen die mee beweegt met het uitstoot pakket. Doordat de scheenpen schuin is uitgevoerd zal deze tijdens het openlopen van de matrijs los komen van de ondersnijding.

Een lifter wordt voornamelijk gebruikt om kleine ondersnijdingen te maken, zoals klikvingers of gaten in de behuizing. De slag is maximaal 5-10 mm, afhankelijk van het formaat matrijs.

Bij het opbouwen van een model moet rekening gehouden worden met de constructie van een lifter.

– Een lifter loopt bij openlopen weg uit de ondersnijding, normaal gezien gebeurt dit in horizontale richting t.o.v. het onderdeel. Zorg dat er voldoende lossing op de ondersnijding zit, het is cruciaal dat de lifter eenvoudig los komt van de ondersnijding.

– De slag van een lifter mag niet beperkt worden door geometrie die ondersnijdend zijn t.o.v. de lifter. Dus geen ribben voor de ondersnijding plaatsen, of de kromming van de buitenvorm ondersnijdend t.o.v. een lifter maken.

– Het is belangrijk dat de scheenpen stevig genoeg kan worden uitgevoerd. Houdt er qua ruimte rekening mee dat de lifter een doorsnede van minimaal 10×10 mm moet hebben. In overleg met een matrijsmaker kan hier van worden afgeweken.

Lifterconstructie

Heeft u vragen over het ontwikkelen van een spuitgietproduct?

Neem contact op met één van onze specialisten:

+31 (0)20 412 00 25

info@flowproducts.nl