Tijdens de ontwikkeling van een nieuw product wordt bepaald welke productie techniek gebruikt gaat worden. Wordt het spuitgieten, rotatiegieten (rotomolding), of is toch blaasvormen de meest geschikte techniek?

In dit artikel worden de verschillen tussen de technieken toegelicht. Met de informatie in dit artikel is het mogelijk om de beste keuze voor een productietechniek te maken.

Rotatiegieten (roto moulding)

Rotatiegieten (roto moulding) wordt voor veel verschillende types producten toegepast. Van lampenkap tot bloempot, van opslagtank tot badeend.

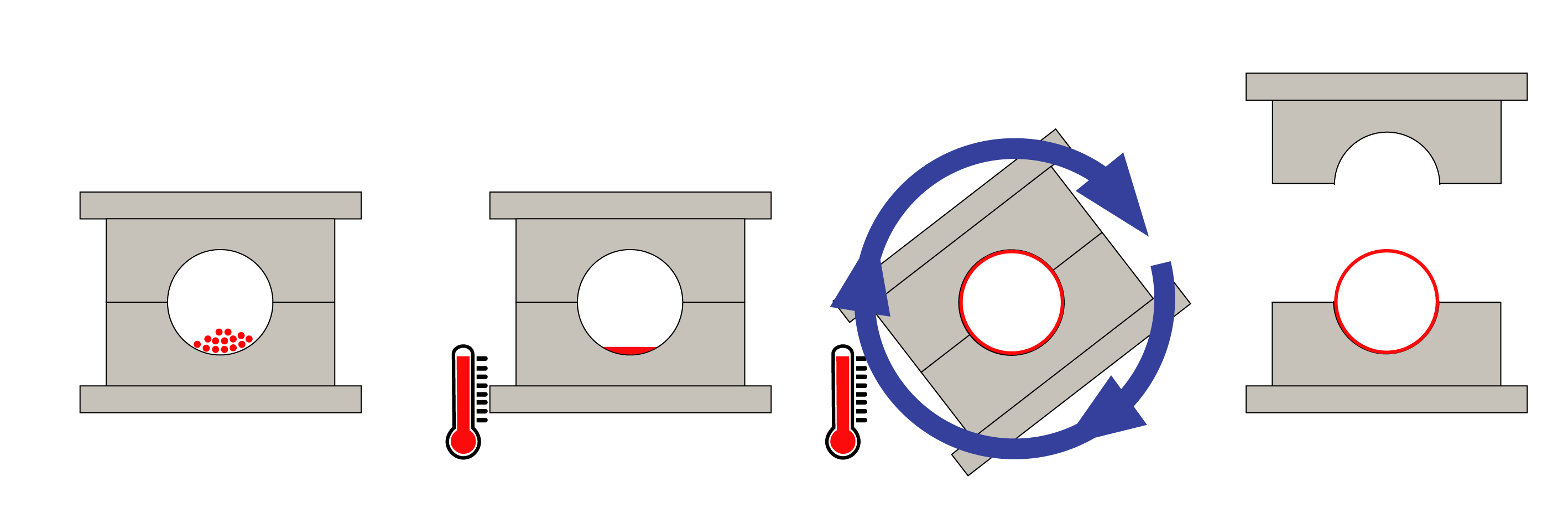

Met rotatiegieten kun je een hol product uit één deel te maken. Kunststof poeder wordt in de matrijs gesmolten, door te matrijs te roteren wordt het materiaal over de matrijs verdeeld. Als de kunststof is afgekoeld en uitgehard, is het product gereed.

Rotatiegieten (roto moulding)

Rotatiegieten is een productietechniek waar de buitenkant van het product wordt bepaald door de matrijs. De binnenkant wordt niet door de matrijs gevormd en dus niet gedefinieerd. Hierdoor moet functionele geometrie aan de buitenkant van een roto-mould product worden ontworpen.

De wanddikte wordt bepaald door de hoeveelheid materiaal wat wordt gebruikt. Door de aard van het proces kan er verschil in wanddikte binnen een product ontstaan.

Materialen rotatiegieten

Rotatiegieten wordt veelal toegepast met PE materialen, maar ook (in mindere mate) met hoogwaardige materialen zoals ABS. Verwerking van deze materialen vraagt om een matrijs die lossend is. Bij ondersnijdingen kan gebruik gemaakt worden van schuiven.

Een materiaal wat ook veel wordt toegepast voor rotatiegieten is PVC. Omdat PVC bij lage temperaturen erg flexibel is, hoeft een rotatiegiet product niet lossend te zijn. Met PVC rotatiegieten heeft een ontwerper een ultieme ontwerpvrijheid.

Voordelen Rotatiegieten

- Technisch voordeel omdat holle producten uit één stuk te maken zijn.

- Door relatief lage malkosten is rotatiegieten a; interessant bij lage aantallen.

- Een ultieme ontwerpvrijheid bij PVC rotatiegieten.

Nadelen Rotatiegieten

- Rotatiegieten haalt niet de hoge maat-nauwkeurigheid van spuitgieten.

- Het productieproces heeft een relatief lage output. Bij hogere aantallen zijn meerdere mallen nodig.

- Het productieproces is arbeidsintensief

Blaasvormen

Middels blaasvormen (ook wel blaasgieten of blow moulding genoemd) kunnen holle vormen worden gemaakt. De kunststof wordt opgewarmd en met perslucht in de vorm van de matrijs opgeblazen.

Blaasgieten is een productietechniek die veel mensen kennen uit de verpakkingsindustrie. Bekende toepassingen zijn PET flessen (gemaakt met injectie blaasvormen) of een shampoofles (gemaakt met extrusie blaasvormen). Blaasvormen wordt ook veel toegepast voor consumenten producten of in de industrie.

Extrusie blaasvormen

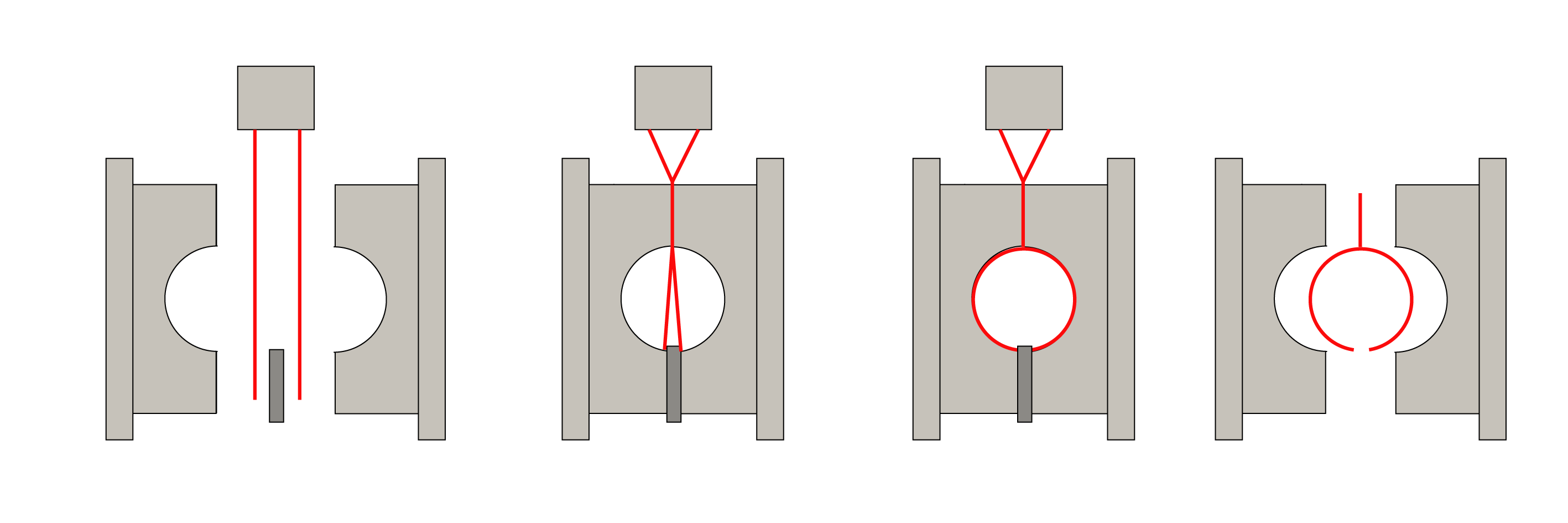

Bij extrusie blaasvormen wordt een “buis” gesmolten kunststof in de matrijs geëxtrudeerd. Door de matrijs te sluiten en de vorm op te blazen wordt het product gemaakt.

Extrusie blaasvormen (extrusion blow moulding)

Extrusie blaasvormen wordt veel toegepast in PP, PE of ABS. Vaak wordt het product nog nabewerkt om tot een eindproduct te komen.

Voordelen extrusie blaasvormen

- Relatief goedkoop voor grote producten

- Snelle productie cyclus

- Producten zijn hol

Nadelen extrusie blaasvormen

- Deelnaden zijn zichtbaar

- Ontwerper moet rekening houden met beperkingen van geometrie

- Extrusie blaasvormen haalt niet de hoge maat-nauwkeurigheid van spuitgieten.

Injectie blaasvormen (injection stretch blow moulding or ISBM)

Voor injectie blaasvormen (ISBM) wordt eerst een voorvorm gemaakt middels spuitgieten. Door de voorvorm te verwarmen en vervolgens in een mal op te blazen, krijgt de vorm de geometrie van de mal.

Het voordeel van injectie blaasvormen is dat het beste van spuitgieten met blaasvormen wordt gecombineerd. Een nauwkeurige interface met spuitgieten en de holle vorm met blaasvormen.

Injectie blaasvormen (injection stretch blow moulding – ISBM)

Injectie blaasvormen wordt veel gebruikt voor transparante producten. PET, PS, PMMA en PC zijn veelgebruikte materialen voor injectie blaasvormen.

Voordelen injectie blaasvormen (ISBM)

- Nauwkeurige spuitgiet interface

- Producten zijn hol

Nadelen injectie blaasvormen (ISBM)

- Doordat twee productietechnieken moeten worden afgestemd is het relatief complex om productie op te starten.

- Zeer specifieke productietechniek, niet geschikt voor alle toepassingen.

Spuitgieten

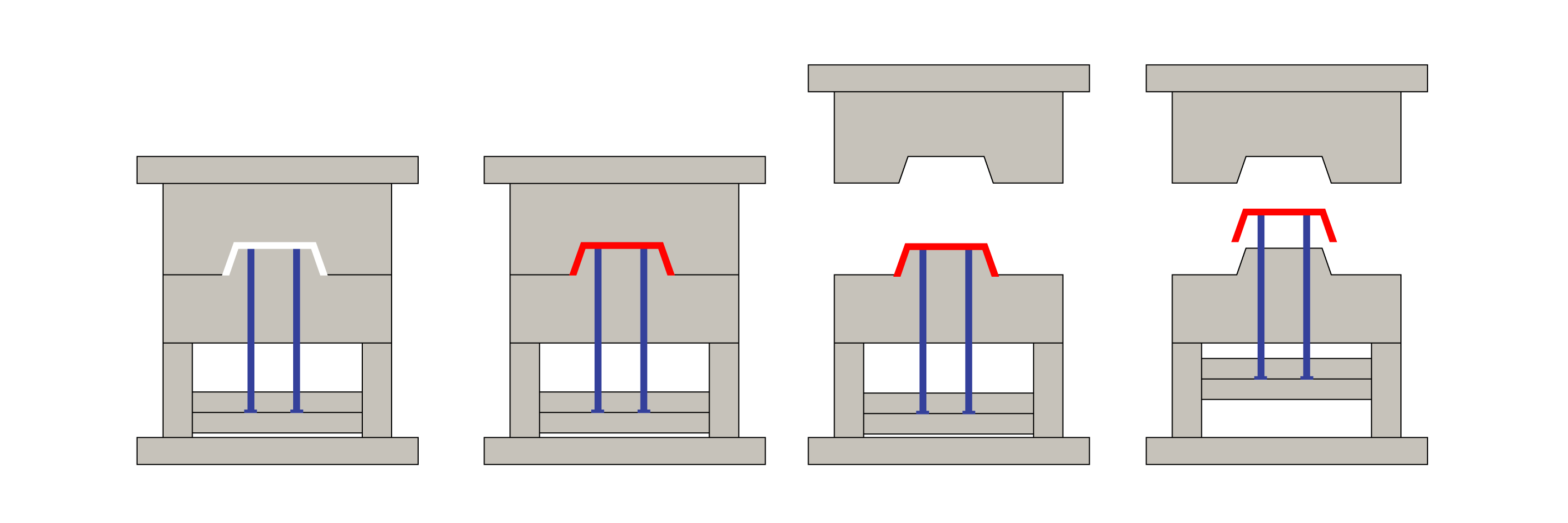

Spuitgieten is één van de meest toegepaste technieken voor de productie van kunststof onderdelen. Onder hoge druk wordt vloeibaar kunststof in een matrijs geïnjecteerd. Zodra het kunststof is afgekoeld, zijn de producten gereed. Omdat de cyclustijden snel zijn, kan spuitgieten goed worden toegepast voor grote serieproductie.

De geometrie van spuitgiet producten wordt 100% bepaald door de matrijs. In tegenstelling tot blaasvormen of rotatiegieten kan een spuitgietproduct dus niet hol zijn. Een hol product met spuitgieten wordt uit meerdere schaaldelen opgebouwd.

Spuitgieten wordt toegepast voor elektronica behuizingen, automotive onderdelen, consumenten producten, medische toepassingen, apparaten bouw etc.

Spuitgieten (injection moulding)

Spuitgieten is mogelijk met de meeste amorfe en semi-kristallijne kunststoffen. Enkele veelgebruikte kunststoffen zijn PP, HDPE, PA, PS, HIPS, ABS, PC, PMMA, POM, SAN, PETG, PVC.

Voordelen spuitgieten

- Maatvaste geometrie

- Productgeometrie volledig te definiëren

- Goed schaalbaar

- Lage productiekosten

Nadelen spuitgieten

- Ontwerpen spuitgietproduct vereist expertise

- Investering matrijs niet altijd passend voor kleine productie series.

Werk jij aan een project die naar productie moet worden gebracht? Flow Products produceert en levert producten, daarnaast bieden we technische ondersteuning aan ontwikkelaars om hun ontwerp productie gereed te maken.

Neem contact op met één van onze specialisten:

+31 (0)20 412 00 25

info@flowproducts.nl